編者按

在外部環境和消費者需求深層次變化的趨勢下,為了更好地滿足客戶需求,快速應對市場變化,各大企業在產品創新、質量、交付周期各個環節持續迭代能力。但我們依然能聽到這樣的聲音:為什么我們每個模塊都做到了行業最優,卻依然沒能贏得市場親睞?這背后其實考驗的是企業全價值鏈的管理和協同能力。

當小單快反成為時尚消費品行業應對市場快速變化,降低運營風險的首選策略,我們如何做到脫穎而出?其背后比的就是企業全價值鏈的管理和協同能力。

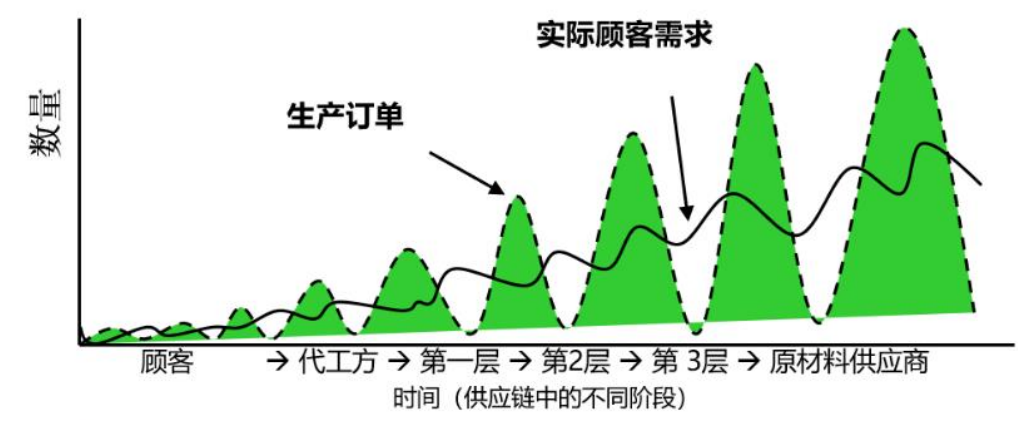

把產品從企業送到客戶手中,不是簡單的生產-轉運-交付,而是包含了產品從創意到顧客查收的全流程,涉及到商品企劃、產品設計、采購、生產、銷售、服務多個環節。在商業活動中,時常會因為上下游溝通不足,產生牛鞭效應,造成每個環節都可能存在大量庫存,而需求的放大也會帶來各供應方的過量生產(資源浪費),這也導致了很多時尚行業的面臨的兩難境地:一方面供應鏈延遲、暢銷品缺貨,另一方面庫存積壓,資金周轉低。

全價值鏈管理改善路徑

01

全價值鏈價值流圖析,發現問題

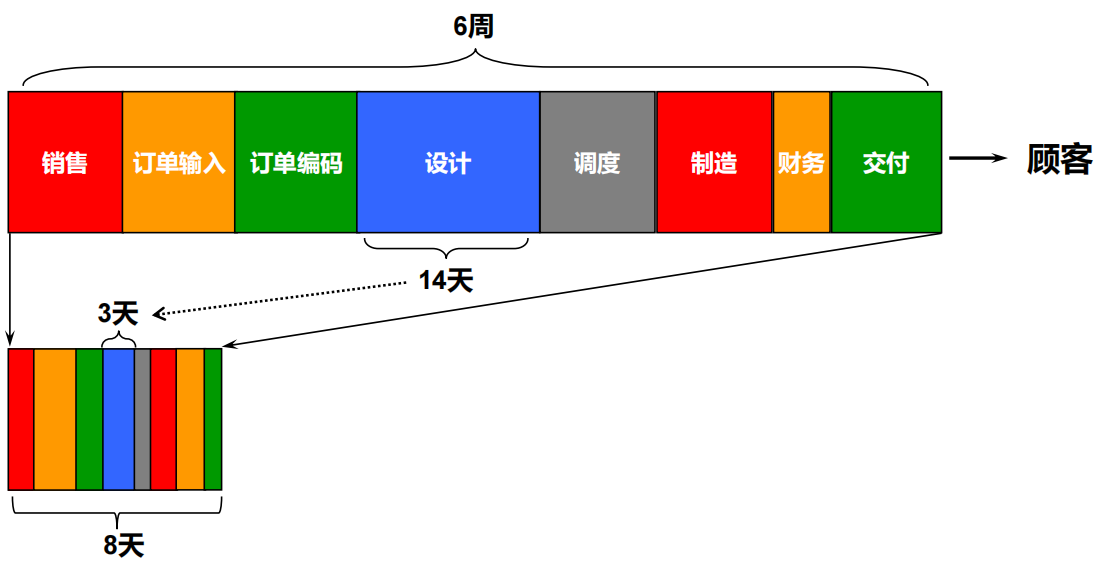

全價值鏈的價值流圖析,是幫助我們發現產品從研發、生產、倉儲、物流到零售,整個流程中問題點的有效工具。

價值流圖以可視化的方式給管理者一個全局視角,關注企業活動中各環節的流動情況,發現問題。就如同在高空俯瞰整個城市的交通狀況,哪里擁堵、哪里斷流、哪條路繁忙、哪條路暢通。而后再根據問題的緊急程度和資源投入,決策問題解決的優先級。

天美意品牌在啟動全價值鏈精益實踐之初,就通過價值流圖析,明確了優先改善企劃、協同供應鏈提升高品質敏捷交付能力的改善規劃,并按節奏改善實踐,助力品牌轉型。

在繪制價值流圖時,需要以信息流和物流為主要表現方式,包含全價值鏈所有節點的組織或企業的全部信息。

價值流圖析的關鍵點:

1客戶管理:評估與客戶的協作方式,消除客戶聲音中的雜音,尋找降低波動、獲得穩定的機會。

2創意設計:評估客戶需求轉換的過程,奠定“賣的好、有利潤、好制造”的爆款基石。

3制造過程:評估技術轉換,工藝標準及產品實現過程,尋找優化制造技術和減少浪費的機會。

4供應商管理:評估供應商,找出過多或過少庫存的問題,并制定相應的控制措施。

5物流發運:審查物流網絡、運輸方式和交付時間,尋找可能存在的優化空間。

02前置溝通,全面共識,減少偏差

建立對全價值鏈價值流的圖析,不僅可以在全局視角發現流程中的問題,還可以通過共享價值流圖實現前置溝通,明確各環節的需求,達成上下游需求節奏的協同,確保大家在資源投入和行動策略上的步調一致,減少資源錯配。

那么,如何減少因信息不對稱產生牛鞭效應造成過量生產?在全價值鏈各環節的協同過程中,我們要注意:

1減少信息不對稱和信息傳遞節點,訂單-銷售-供應鏈生產,并盡可能訂單小規模化;

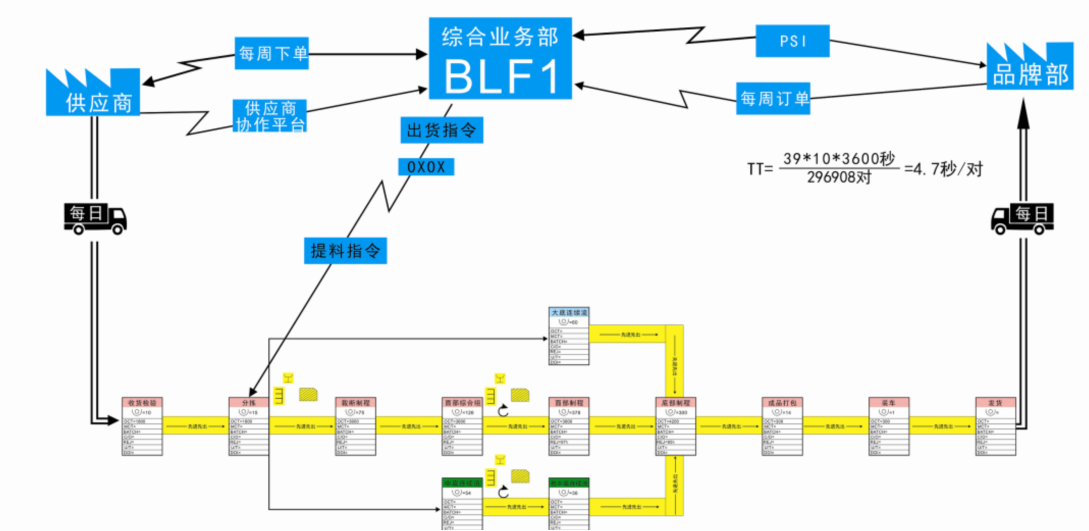

2通過PSI來改善信息的質量,進行中長期的供需平衡,做到信息公開透明,消除源頭噪音;

3通過大部屋與客戶的鏈接,讓整個團隊目視化地管理項目,達成生產流動,實現節拍運營;

4生產計劃部門以最短的生產周期為依據制訂生產計劃,同時全面地考慮產品種類和數量的平均化。

當前,生產系統通過各部門的日常管理例會、制造部巡回會議、生產系統整體的大部屋例會等,打造扁平化組織,逐步實現各業務、職能的組織拉通,信息互通、資源共享。

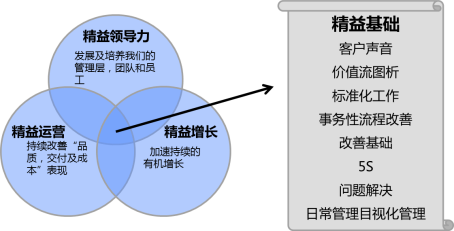

03精益管理賦能,消除浪費

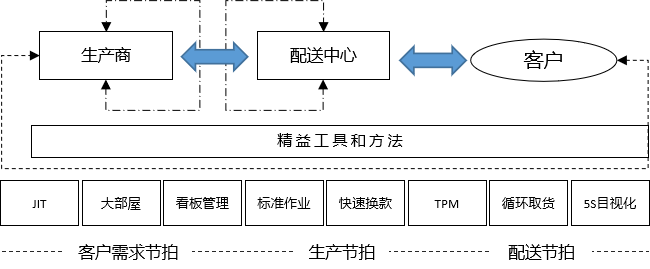

前置溝通,消除信息偏差,減少了源頭的浪費,而后則可以通過精益賦能,改善全流程日常管理方式的協同,實現能力提升。

全價值鏈的精益賦能,可以幫助各環節查找問題根因、浪費消除,逐步沉淀業務標準,提供從客戶需求轉化到客戶商品獲得全流程的提升方案:

1客戶聲音(VOC):客戶定義價值,識別客戶需求并進行價值轉換

2價值流圖析:通過繪制價值流圖,識別庫存產生的根本原因,找出流程中的浪費和瓶頸。

3標準化工作:建立作業標準流程,使得過程穩定可控制,提供持續改善的基礎

4事務性流程改善:識別辦公室流程浪費,分析現有流程,發現、定義和實施新的流程的方法。

5改善活動:通過持續的改進活動,不斷尋求減少庫存和提高生產效率的機會。

65S:通過整理、整頓、清掃、清潔和素養,提高工作環境和生產現場的效率和秩序,減少庫存的損失和遺漏。

7問題解決:對問題進行根因查找,消除變量,進行問題解決。

8日常管理及目視化管理:提升現場領導力,對現場問題進行快速暴露,快速解決,維持改善成果。

生產系統自2018年啟動精益轉換以來,通過精益改善,綜合應用精益工具練內功,實現了制造模式的變革和能力提升,不斷提升QDC水平。

04精益物流,敏捷交付

供應鏈的基本職能是將滿足客戶需求的產品或服務送交到消費者手中。產品從原材料到最終到達客戶手中,背后的物流運作起著十分關鍵的作用。

不同環節的物流協同,形成利益相關方的同頻同拍,需要關注以下幾個方面:

1形成同步化物流作業。客戶需求拉動,需求節拍(TT)確定生產節拍,各業務同頻同拍作業,實現客戶需求同物流作業的同步化流動。

2采用精益方法和工具支持物流運作。例如:快速響應,高頻率、小批量供貨;而快速換模(SMED)技術可以實現小批量多品種的高效切換,并通過標準化作業進行能力固化。

3供應鏈賦能。將精益轉換模式向上下游擴展,形成整個供應鏈的物流作業準時化和均衡化,從而大幅度降低物流成本,提升物流作業能力。

結語

在全價值鏈管理思維下,不同價值鏈環節間不再是單純的競爭關系,把目光從“卷自己”向“共同把蛋糕做大”轉移,建立協作機制,成為共擔風險、協同共贏的合作伙伴,實現全價值鏈的快速、精準響應,實現總體價值最大化。

.jpg)

.png)